La idea aún suena a ciencia ficción pero no estamos lejos de poder imprimir en casa objetos de uso cotidiano. La impresión 3D, un concepto con más de 30 años de historia, es ya un elemento común en muchos ámbitos profesionales y está muy cerca de lograr resultados prácticos para la gran mayoría de usuarios domésticos.

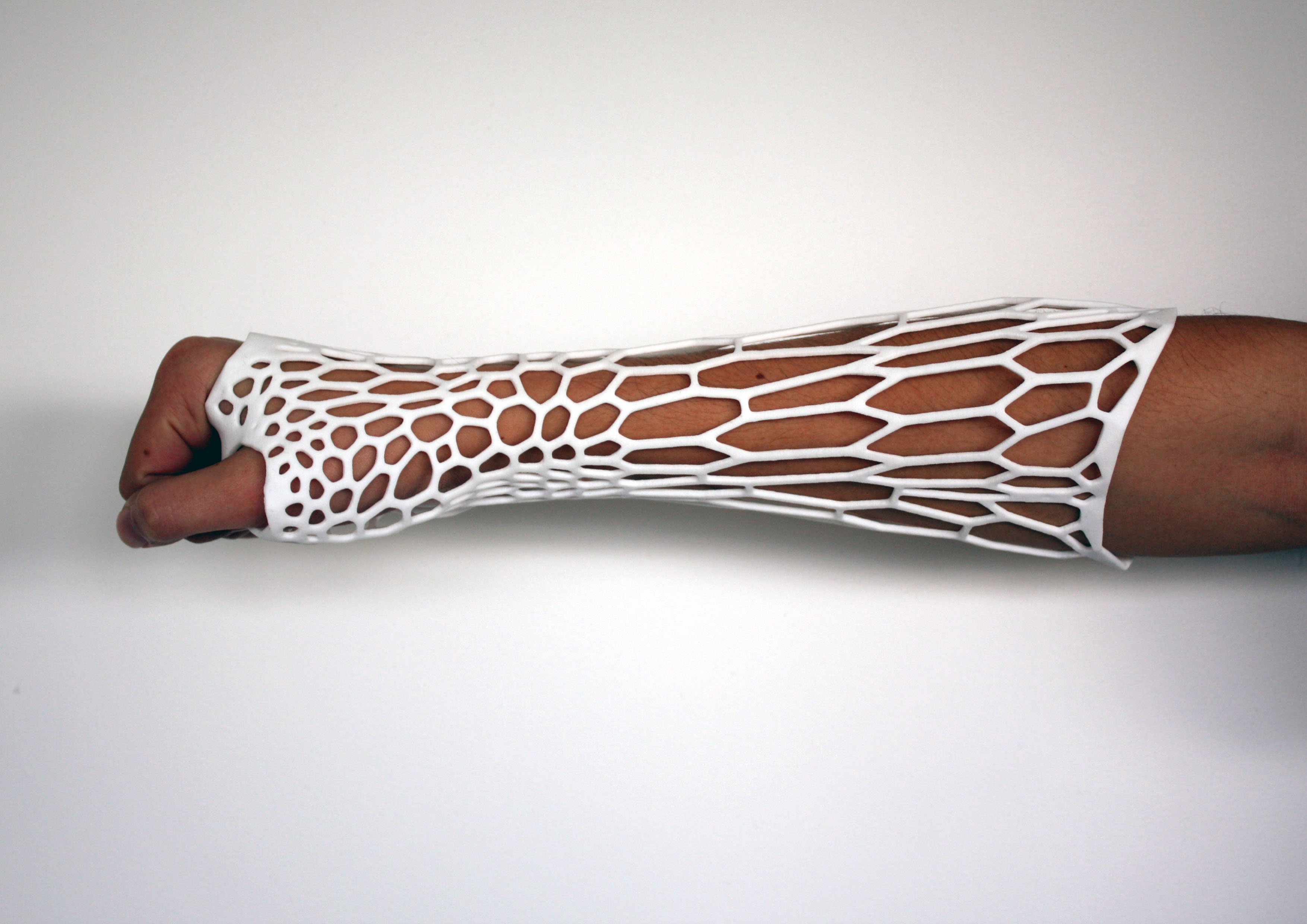

En sólo unas décadas podremos crear una vajilla para una cena, imprimir obras de arte para mostrar durante unos meses o crear accesorios y prendas de vestir a la carta sólo unos minutos antes de salir a la calle. La próxima vez que visitemos al doctor con un brazo roto, podríamos volver a casa con un armazón impreso a medida para proteger el brazo, en lugar de la típica escayola.

Cuesta creerlo. Después de todo, los procesos de fabricación convencionales en todos los productos que solemos utilizar necesitan de una elaborada cadena de montaje y maquinaria específica. Es contraintuitivo que una pequeña caja junto al ordenador sea capaz de lograr objetos con la misma complejidad.

Pero, como suele ocurrir con otras revoluciones tecnológicas, es fácil infravalorar el potencial cuando se atiende sólo a lo que hoy se puede lograr con los avances actualmente disponibles.

Un primer paso

Aunque al hablar de impresión 3D aún pensamos en el futuro, el concepto tiene más de tres décadas. Las primeras patentes de la conocida entonces como estereolitografía se registraron a mediados de la década de los 80. Fueron una evolución del concepto de la inyección de tinta. Si era posible crear un dibujo preciso sobre un papel, teóricamente debería ser posible crear un objeto capa a capa, depositando y solidificando una pequeña cantidad de material plástico en cada pasada. Hicieron falta varios años para poder ver en acción los primeros prototipos pero las aplicaciones profesionales resultaban evidentes.

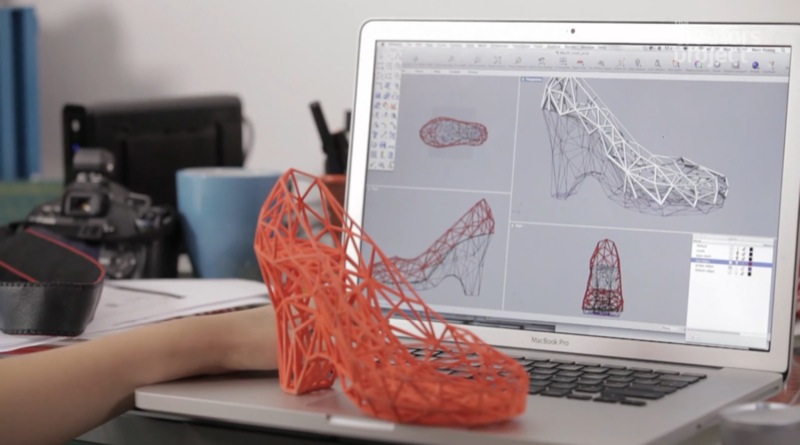

Hasta entonces arquitectos, diseñadores e ingenieros tenían que recurrir a moldes y modelos hecho en espuma o madera para poder visualizar el aspecto final de sus creaciones. Con impresoras tridimensionales, el mismo fichero de diseño asistido por ordenador -CAD- con el que trabajaban podía cobrar vida en unas horas.

Si hoy se visita un estudio de arquitectura o diseño industrial lo más probable es que estén equipados con varias de estas impresoras. Bien sea depositando capa a capa o “curando”un material especial mediante láser, en unas horas son capaces de crear objetos completos con una elevada resolución, casi indistinguibles de uno fabricado usando técnicas industriales de inyección o modelado tradicional.

Más allá del plástico

Estos modelos son útiles para comprobar diferentes propiedades y afinar los diseños pero no crean objetos duraderos. Aunque hay filamentos plásticos de diferentes resistencia, colores y composición, el resultado es invariablemente un objeto pensado para usar durante un periodo limitado.

Hay impresoras capaces de crear objetos con la resistencia y calidad necesarios para funcionar. Varios fabricantes de automóviles usan estas impresoras para crear los moldes de sus piezas; un proceso que anteriormente llevaba días de trabajo artesanal ahora se realiza en pocos minutos.

La clave de la impresión 3D, sin embargo, es que varios procesos de fabricación con materiales exóticos están empezando a tener un coste aceptable para pequeñas empresas y hogares. Cuando estén más extendidos seráposible crear objetos mucho más útiles. Hoy es posible imprimir, por ejemplo, en fibra de carbono, cerámica o metal.

Estas impresoras usan un sistema parecido al de la impresión en plástico, depositando una pequeña cantidad de polvo metálico o cerámico y fundiéndolo a alta temperatura. El resultado final es un objeto sólido, construido capa a capa pero mucho más resistente.

Hay también laboratorios y compañías que han comenzado a ensayar con pastas de madera o cemento que ofrecen un acabado y resistencia similar a la de los objetos fabricados con esos materiales de forma convencional. O con materiales biocompatibles, capaces de ser utilizados como implantes y prótesis dentro del cuerpo humano. Hoy es necesario modelar a mano estos productos, un proceso muy complejo, pero en un futuro se podrán crear a medida justo antes de una operación.

Los chef más aventureros han conseguido adaptar algunos modelos para imprimir también en azúcar o chocolate. Desgraciadamente, aún estamos lejos de tener máquinas capaces de imprimirnos una hamburguesa en unos minutos.

Prêt à porter

Adquirir una impresora tridimensional básica para el hogar puede costar menos de 500 euros. Hay kits para construirlas uno mismo usando materiales relativamente baratos. Los modelos más avanzados pero pensados para un público doméstico rozan los 2.000 euros. Para la mayoría de los usuarios, sin embargo, el uso limitado y la calidad final del producto no justifica todavía la inversión.

Lo más útil es apostar por servicios de impresión bajo demanda. Son páginas a las que es posible enviar un archivo CAD y que envían a casa el objeto impreso. Estos servicios pueden ofrecer también impresión en algunos de los materiales exóticos antes mencionados. Shapeways, por ejemplo, es capaz de imprimir en metal pequeñas joyas de diseños intrincados, pantallas de lámparas con gran detalle o pequeñas figuritas. Amazon acaba de lanzar un nuevo servicio en Estados Unidos de impresión, incluidas figuritas de plástico personalizadas. Páginas como Thingverse ofrecen modelos tridimensionales ya creados como inspiración.

Es sólo un pequeño avance de lo que nos espera.